Способы отмывки, очистки печатных плат от флюсов, окислов, загрязнений

- Очистка плат после пайки

- О паяльных флюсах

- Отмывка печатных плат

- Очистка плат после пайки

- Специализированные составы

- Специализированные очистители

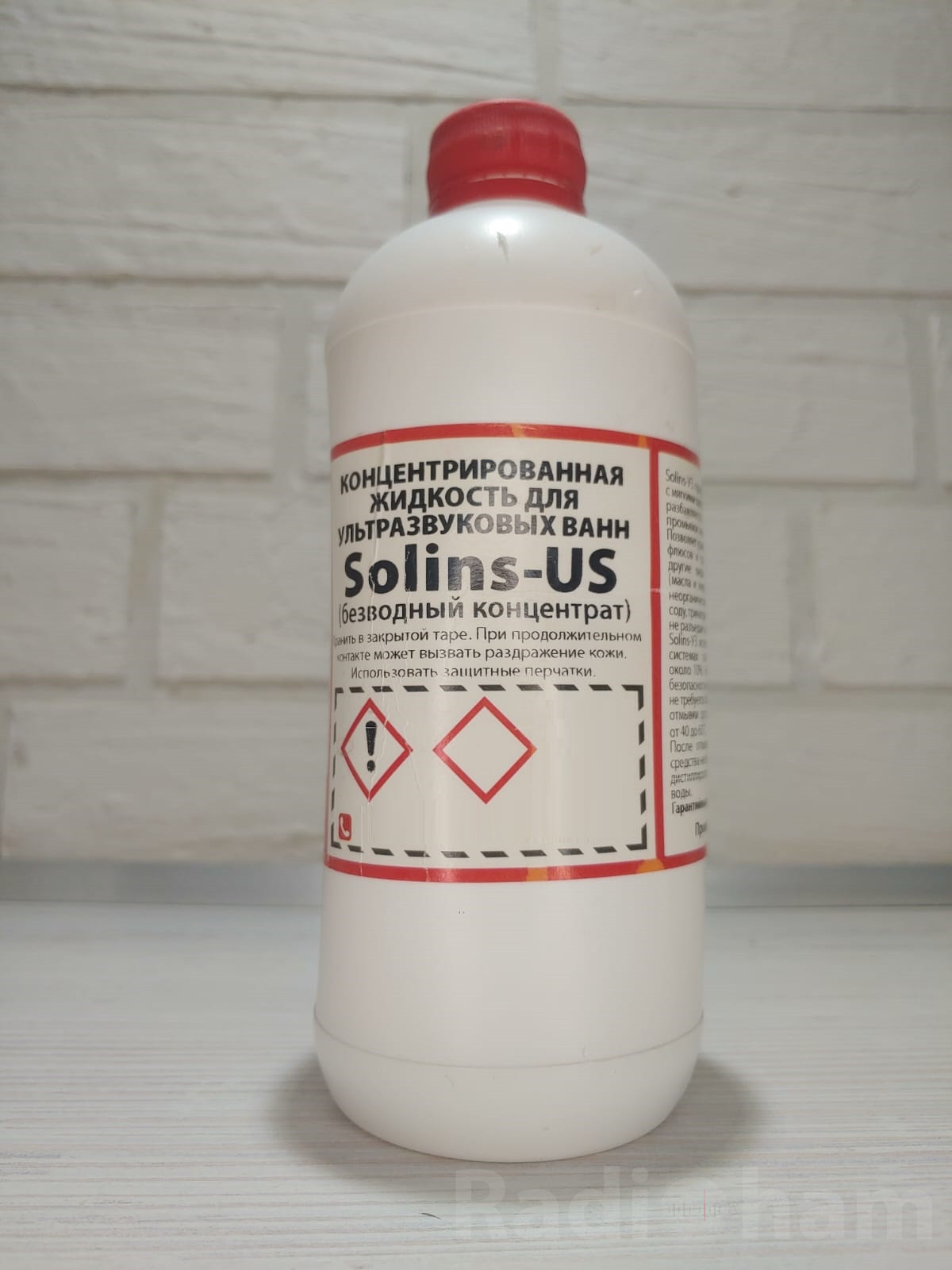

- Ультразвуковые ванны

Очистка плат после пайки

Под процессом очистки печатных плат после пайки понимается удаление остатков паяльного флюса с поверхности печатных узлов и электронных компонентов. Активность флюса, входящего в состав пасты, определяет необходимость его удаления и методы, используемые для этого. В каждой группе флюсов имеется несколько уровней активности, границы которых устанавливаются с помощью специализированных тестов.

О паяльных флюсах

Существуют типы паяльных флюсов в зависимости от способов удаления их остатков:

Канифольные флюсы производятся из очищенной натуральной смолы, которая извлекается из древесины сосны (55-65%). Внутри этой группы флюсы классифицируются по уровню активности на различные категории:

- неактивированные (Rosin, R);

- среднеактивированные (Rosin mildly activated, RMA);

- активированные слабокоррозионные (Rosin activated, RA).

Флюсы группы R, основанные на канифоли, обладают наименьшей активностью по сравнению с остальными. Они состоят из канифоли и растворителя. Эти флюсы предназначены исключительно для использования на чистых поверхностях, которые легко паяются. Остатки флюсов группы R имеют жесткую, некоррозионную и не проводящую электричество структуру, и часто остаются на большинстве изделий. Для их удаления можно воспользоваться специальным растворителем.

Наибольшее распространение получили флюсы средней активности (RMA), которые состоят из канифоли, растворителя и незначительного количества активатора. Обычно флюсы RMA имеют низкую активность, что делает их идеальными для пайки легкопригодных поверхностей. Они демонстрируют хорошую очищающую способность, обеспечивают отличное смачивание и растекаемость припоя. Эти флюсы стали предшественниками материалов, не требующих очистки. Тем не менее, они могут быть коррозионными, поэтому рекомендуется промыть изделия после пайки с помощью растворителей или водных мыльных растворов. Остатки флюсов RMA прозрачные и мягкие. В случае, если требуется удалить остатки флюса RMA, следует использовать соответствующий растворитель.

Флюсы RA применяются гораздо реже из-за своей высокой активности и в основном предназначены для пайки сильно окисленных поверхностей. Они состоят из канифоли, растворителя и агрессивных активаторов. Остатки флюса RA считаются коррозионными и должны быть очищены немедленно после оплавления с применением органических спиртовых растворителей.

Водорастворимые флюсы, созданные на основе органических кислот (также известных как organic acid, OA), гелеобразующих добавок и растворителей. Флюс WS выпускается с различными уровнями активности — от нейтральной до очень высокой, что позволяет его применение для пайки даже сложных материалов, таких как нержавеющая сталь. Поскольку флюс WS может обладать разной степенью активности, необходимо учитывать его спецификации относительно коррозионных свойств и проводимости. Эти флюсы обеспечивают отличные результаты пайки благодаря своей высокой активности, однако требуют обязательного промывания горячей деионизированной водой при температуре 55–65°С.

Безотмывные флюсы (No-clean, NC), созданные на основе как натуральных, так и синтетических смол, содержат меньше смол по сравнению с RMA-флюсами (35-45%). Обычно флюсы NC обладают низким или средним уровнем активности, что делает их подходящими для материалов, которые легко паяются. Количество твердых остатков в No-clean флюсах минимально и составляет менее 2%. Мытье после использования этих флюсов не является обязательным, так как считается, что остатки могут оставаться без смывания в большинстве случаев. Однако если все же требуется отмыть поверхность, используется аналогичный подход, как и для RMA-флюсов. Некоторые из флюсов NC могут требовать более сложной процедуры мытья по сравнению с RMA, хотя это касается не всех продуктов данной категории.

Иногда на упаковке или в руководстве по применению флюсов можно встретить утверждения, что продукты определённых производителей очень высокого качества и не требуют промывки после пайки, поскольку не обладают свойствами, способными вызвать коррозию, и не являются электропроводными. На практике это зачастую оказывается полным заблуждением, что подтверждается множеством случаев, когда после использования различных флюсов на платах возникают серьезные утечки, приводящие к неработоспособности электроники. В некоторых случаях производители флюсов или паяльной пасты откровенно указывают, что их продукты необходимо смывать с печатных плат в течение нескольких часов после нанесения. Игнорирование этого простого правила может привести к тому, что даже тщательно очищенные платы будут иметь такие устойчивые токи утечки, которые негативно повлияют на функционирование электронных устройств. Очевидно, что после применения любого флюса необходимо как можно скорее приступить к пайке и провести качественную промывку, чтобы избежать проблем с качеством конечной продукции.

Отмывка печатных плат

В большинстве случаев требуется и достаточно сделать мгновенную отмывку печатной платы после ручного монтажа, не прибегая к помощи струйных промывочных машин или ультразвуковых ванн. Как правило, вполне можно обойтись подручными средствами, не снижая качество промывки печатной платы.

Для очистки плат после монтажа с использованием паяльной пасты на основе вазелинового масла можно использовать бензин «Галоша» (НЕФРАС С2-80/120). Этот бензин эффективно растворяет вазелиновое масло. Однако стоит учитывать, что при недостаточном количестве бензина на поверхности платы может образоваться заметная жирная пленка, обладающая некоторой электропроводностью, что может привести к утечкам выше норм, потенциально вызывающим повреждение устройств. Чтобы избежать таких ситуаций, рекомендуется проводить промывку два или три раза, каждый раз используя свежий бензин. В первом этапе очистки печатной платы нужно оставить ее в бензине на срок от 10 до 50 минут для лучшего удаления флюса из труднодоступных мест, при этом следует периодически помешивать раствор. Для компонентов SMD время промывки увеличивается до 50 минут, исходя из сложности доступа бензина к припаянным элементам. Для плат с выводными деталями первичной промывки достаточно 10 минут. Последующие промывания могут длиться от 1 до 10 минут, в зависимости от типа компонентов, с дополнительным обмыванием посредством покачивания.

Для очистки печатных плат после их сборки, использовавших флюс на основе канифоли, рекомендуется использовать 98%-ный изопропиловый спирт (изопропанол). Процесс промывки аналогичен ранее описанному методу, который применяется для очистки плат после работы с паяльной пастой на вазелиновом масле.

Для достижения значительно более эффективной очистки печатных плат рекомендуется использовать универсальную спирто-бензиновую смесь (СБС). Эта смесь стоит применять и после пайки с использованием комбинированных паст, которые содержат как жиры, так и канифоль. Спирто-бензиновая смесь готовится в равных пропорциях: 50% спирта и 50% бензина. Это является основным универсальным раствором для очистки печатных плат после любого типа флюсов. Тем не менее, данный метод очистки и раствор не следует считать оптимальным выбором, так как его преимущества ограничиваются лишь простотой использования.

При выполнении процедуры обезжиривания с помощью погружающих ванн необходимо учитывать, что растворяющая способность таких растворов значительно уменьшается, если содержание масел в обезжиривающем составе превышает 0,7%.

Прекрасная статья!